Brža izrada električnih snopova uz 3D print

Električni snopovi ključni su dijelovi u automobilskoj, zrakoplovnoj, elektroničkoj i telekom industriji. Ovi složeni kabelski sklopovi omogućuju učinkovit prijenos struje i podataka. Tradicionalna proizvodnja pomoću CNC obrade donosi visoke troškove i duga vremena isporuke.

Uz Stratasys rješenja, proizvođači mogu koristiti industrijski 3D print za izradu električnih snopova, tj. prilagođenih alata za električne snopove, čime se smanjuju troškovi i ubrzava proizvodnja.

Izazov u izradi električnih snopova

Električni snopovi, poznati i kao kabelske garniture ili sklopovi (wire harness), posebno su dizajnirani sustavi žica, kabela i priključaka koji prenose električnu energiju i signale između različitih komponenti. Ovi su snopovi ključni za funkcionalnost modernih elektroničkih sustava jer omogućuju organizirane i učinkovite električne veze između komponenti. Električni snopovi su sveprisutni u globalnoj proizvodnoj industriji. Mogu se pronaći u brojnim sektorima, uključujući automobilsku industriju, zrakoplovstvo, elektroniku i telekomunikacije. Njihove dimenzije variraju od nekoliko centimetara za jednostavne elektroničke uređaje do više metara za veće, složenije sustave kakvi se nalaze u vozilima, zrakoplovima i industrijskim strojevima.

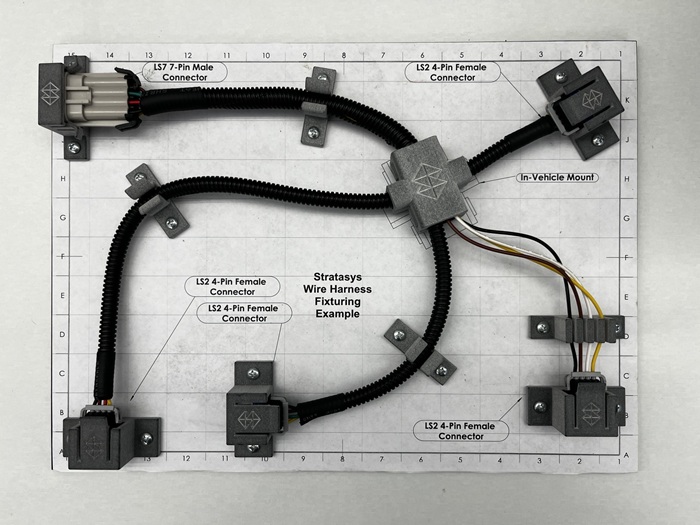

Proces izrade ovih snopova je precizan i zahtijeva mnogo ručnog rada. Inženjeri izrađuju detaljne sheme i dijagrame ožičenja prema specifičnim zahtjevima primjene. Tim stručnjaka tada koristi te smjernice za sastavljanje svih komponenti i osiguranje kvalitete konačnog proizvoda. Ovaj proces zahtijeva razne specifične alate i držače, poput zubaca za usmjeravanje kabela, kopči za pričvršćivanje komponenti na montažnu ploču, držača konektora za učvršćivanje kabelskih završetaka i mnogo više. Mnogi od tih alata su mali, složeni dijelovi koji se izrađuju strojnom obradom, što je skup i vremenski zahtjevan proces. Ovisno o složenosti sklopa, može biti potrebno desetke, stotine ili čak tisuće takvih dijelova. Neki specifični slučajevi ili prilagođeni dizajni električnih snopova zahtijevaju posebno izrađene alate, što dodatno otežava i produžuje vrijeme proizvodnje kada se koriste tradicionalne metode.

Primjena rješenja

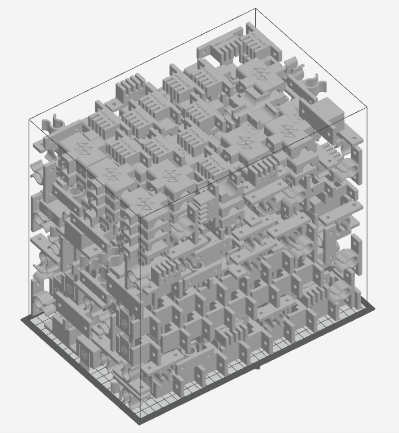

Korištenjem aditivne proizvodnje (3D printanja) umjesto strojne obrade za izradu svih potrebnih alata, proizvođači električnih snopova mogu smanjiti troškove, izbjeći probleme u opskrbnom lancu i brže plasirati proizvode na tržište. 3D printer H350®, koji koristi SAF® tehnologiju, posebno je pogodan za ove primjene zbog svoje sposobnosti da brzo proizvede tisuće gotovih dijelova. Upotrebom SAF tehnologije s H350 printerom, kupci mogu uštedjeti do 70% u odnosu na troškove strojne obrade i smanjiti rokove isporuke s nekoliko dana na samo nekoliko sati. Dijelovi se mogu ispisati po potrebi i u velikim količinama, a različite vrste alata mogu se istovremeno proizvesti u jednoj seriji na H350 uređaju.

Primjer prikazan na slici sadrži 352 pojedinačna alata potrebna za proizvodnju 32 električna snopa za svjećice, a cijeli ispis traje samo 13 sati. Osim mogućnosti jednostavne proizvodnje potrebne količine dijelova, aditivna proizvodnja nudi i dodatne prednosti. Svaki alat može biti jedinstveno označen ili serijaliziran fizičkom oznakom na dijelu, koristeći alate u GrabCAD Print Pro™ softveru za pripremu ispisa koji se koristi s H350 printerom. Budući da je proces sklapanja često podložan pogreškama zbog svoje složenosti, prilagođeni alati mogu pomoći u “osiguravanju od pogrešaka”. Primjer na slici 5 prikazuje 3D ispisani prilagođeni stezni držač (clamshell mount) koji učvršćuje pet kabela zajedno i može se zajedno sa snopom postaviti u vozilo kao gotova komponenta.

Iako je cijeli portfelj materijala koji se koriste na H350 platformi prikladan za primjene u pričvršćivanju električnih snopova, najisplativije rješenje nudi Stratasys polipropilen zbog niske cijene i učinkovitog sustava obnove materijala koji nudi SAF tehnologija. Osim toga, izdržljivost i otpornost polipropilena na kemikalije čine ga idealnim materijalom za ovu vrstu primjene.

Zašto odabrati SAF za izradu električnih snopova

Brža proizvodnja

SAF tehnologija omogućuje izradu do 400 alata u jednoj seriji unutar nekoliko sati, čime se značajno smanjuju rokovi isporuke i ubrzava proizvodni proces.

Ušteda troškova

Uz 50–70% niže troškove u odnosu na CNC obradu, SAF uklanja potrebu za skupim alatima i ubrzava proizvodnju manjih serija, čineći proces vrlo isplativim.

Prilagodba i visoke performanse

SAF omogućuje izradu složenih geometrija korištenjem materijala poput PA11, PA12 ili PP za izdržljivost. Poka-Yoke elementi poboljšavaju točnost, a ugrađeni serijski brojevi olakšavaju praćenje.

Tradicionalna proizvodnja električnih snopova zahtijeva ručni rad i strojnu obradu, što dovodi do dugih rokova isporuke za prilagođene alate i učvršćenja. 3D print pomoću SAF tehnologije mijenja ovaj model omogućujući:

- Brzu izradu prototipova i proizvodnih dijelova,

- Isplativu proizvodnju manjih serija i raznolikih dijelova bez troškova izrade alata,

- Skalabilnu i ponovljivu proizvodnju koja zadovoljava zahtjeve automobilske i industrijske primjene.